בחברת Hymson , המומחיות שלנו בנויה על הבנה מעמיקה של טכנולוגיות ייצור מתקדמות. חיתוך לייזר בצינורות הוא אבן יסוד בייצור מודרני, ומציע דיוק ויעילות שאין שני להם. מדריך זה מספק סקירה כללית של התהליך, החל מתכנון CAD ראשוני ועד לרכיב הסופי, המבוצע בצורה מושלמת. נחקור את הניואנסים הטכניים של הגדרת המכונה, אופטימיזציית פרמטרים ובקרת איכות המגדירים תוצאה מעולה.

זה לא רק סיור תיאורטי; זהו זיקוק של הניסיון המעשי שלנו במינוף טכנולוגיית לייזר חדישה כדי להפוך עיצובים מורכבים לחלקים מוחשיים ואיכותיים עם בזבוז חומרים מינימלי וחזרתיות מקסימלית.

מהו חיתוך לייזר צינורות ?

חיתוך לייזר צינורות הוא תהליך הפרדה תרמי המשתמש בקרן לייזר ממוקדת ובעלת אנרגיה גבוהה כדי לחתוך, לנקב ולעצב צינורות ופרופילים ממתכת. התהליך פועל על ידי התכה או אידוי החומר באזור ספציפי. בו זמנית, סילון קואקסיאלי של גז עזר בלחץ גבוה, כגון חנקן או חמצן, פולט את החומר המותך (החריץ) מאזור החיתוך, וכתוצאה מכך נוצר קצה נקי וללא קוצים.

היתרון העיקרי של טכנולוגיה זו טמון ביכולתה לייצר גיאומטריות מורכבות ומורכבות בפעולה אחת, ולעתים קרובות מבטלת את הצורך בתהליכים נוספים כמו קידוח, ניסור או כרסום. איחוד זה של שלבי ייצור מפחית משמעותית את זמני ההובלה ואת עלויות הייצור תוך שיפור שלמות המבנה. הדיוק שלה הופך אותה לחיונית במגזרים בעלי תקני איכות מחמירים, כולל רכב, תעופה וחלל, מכשור רפואי ובנייה אדריכלית.

תהליך חיתוך לייזר צינורות שלב אחר שלב

ביצוע חיתוך לייזר ללא רבב דורש תהליך עבודה שיטתי ומבוקר בקפידה. התהליך שלנו מעודן כדי להבטיח תוצאות אופטימליות בכל שלב.

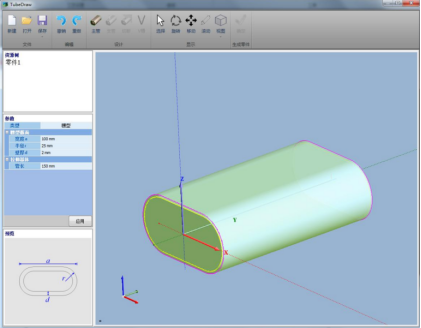

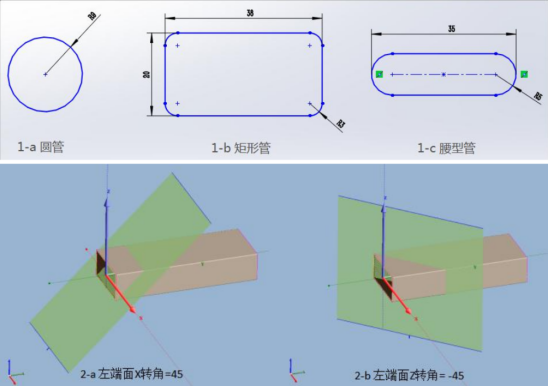

תכנון ותכנות (שילוב CAD/CAM): התהליך מתחיל בעולם הדיגיטלי. מודל דו-ממדי או תלת-ממדי נוצר באמצעות תוכנת תכנון בעזרת מחשב (CAD). לאחר מכן, תוכנית דיגיטלית זו מיובאת לתוכנת ייצור בעזרת מחשב (CAM), אשר מתרגמת את התכנון להוראות קריאות מכונה (G-code). בשלב זה, המהנדסים שלנו ממטבים את נתיב החיתוך, הרצף והקינון כדי למקסם את ניצול החומר ולמזער את זמן המחזור.

הכנת חומרים וטעינתם: צינור חומר הגלם נבדק לאיתור פגמים וניקיון. לאחר מכן הוא נטען בצורה מאובטחת לתוך מערכת הזיזה האוטומטית של המכונה, אשר אוחזת, מסתובבת ומזינה את הצינור בדיוק רב לאורך כל תהליך החיתוך.

הגדרת פרמטרים: זהו שלב קריטי שבו מומחיות היא בעלת חשיבות עליונה. המפעיל קובע פרמטרים מרכזיים בבקר ה-CNC בהתבסס על סוג החומר, עובי הדופן ואיכות הקצה הרצויה. אלה כוללים:

- עוצמת לייזר (W): קובע את האנרגיה המועברת לחומר.

- מהירות חיתוך (מ'/דקה): מאזנת בין איכות החיתוך לבין תפוקת הייצור.

- סוג ולחץ גז מסייע (בר): חיוני לאיכות הקצה ותגובת החומר.

- מיקום מוקד: כוונון מדויק של נקודת ההתכנסות של קרן הלייזר יחסית לפני השטח של החומר.

- ביצוע וניטור בזמן אמת: המכונה מתחילה את החיתוך על ידי ניקוב החומר - פרץ אנרגיה מבוקר ליצירת חור התחלתי. ראש הלייזר עוקב אחר נתיב קוד ה-G המתוכנת, בעוד שהצינור מסובב ומתקדם במדויק על ידי מערכת התנועה. מערכות מודרניות, כמו אלו המשמשות בהיימסון, כוללות לעתים קרובות ניטור בזמן אמת כדי להבטיח עקביות.

- הסרת חלקים וגימור: לאחר החיתוך, החלק המוגמר מופרד מחומר הצינורות הגולמי. הודות לדיוק התהליך ולשימוש הנכון בגז עזר, חלקים בדרך כלל אינם דורשים הסרת שבבים או גימור משניים, והם מוכנים לשלב הבא של ההרכבה או הטיפול.

התפקיד הקריטי של גזי עזר

בחירת גז העזר היא בסיסית לאיכות החיתוך הסופי.

- חנקן (N₂): חנקן, כגז אינרטי, משמש ל"חיתוך נקי" או "חיתוך היתוך". הוא מונע חמצון בקצה החיתוך, דבר חיוני לחומרים כמו נירוסטה ואלומיניום בהם נדרש גימור מבריק, מוכן לריתוך ועמיד בפני קורוזיה. ב-Hymson, השקענו בייצור חנקן באתר, מה שמבטיח אספקה עקבית ובעלת טוהר גבוה, ומבטיח שלוחות הזמנים והאיכות של הפרויקט לעולם לא ייפגעו עקב תלות חיצונית.

- חמצן (O₂): משמש בעיקר לפלדת פחמן עדינה, חמצן יוצר תגובה אקסותרמית המסייעת לתהליך החיתוך, ומאפשרת מהירויות גבוהות משמעותית. עם זאת, הוא משאיר שכבת תחמוצת דקה על הקצה.

תהליך CAD לחיתוך לייזר צינורות

הבסיס לכל חלק מדויק חתוך בלייזר הוא קובץ CAD מהונדס היטב. מהנדסי העיצוב שלנו משתמשים בתוכנה מתקדמת כדי ליצור מודלים תלת-ממדיים מפורטים, המאפשרים ויזואליזציה וסימולציה מלאים של הרכיב הסופי. שלב יצירת אב טיפוס דיגיטלי זה הוא קריטי לזיהוי אתגרי ייצור פוטנציאליים, אופטימיזציה של גיאומטריית החלק לחוזק ומשקל, והבטחת התאמה ותפקוד מושלמים במכלולים.

קובץ ה-CAD הוא יותר משרטוט; הוא מכיל את כל הנתונים הגיאומטריים הדרושים לתוכנת ה-CAM כדי ליצור נתיב חיתוך יעיל. פרטים כמו מיקום חורים, מידות חריצים וחיתוכים מורכבים מוגדרים עם סבולות הנמדדות לעתים קרובות במיקרומטרים. עיצוב סופי מיוצא בפורמט תואם (למשל, STEP, DXF, DWG) ומועבר למערכת הבקרה של מכונת הלייזר, ומגשר על הפער בין כוונת התכנון למציאות הפיזית.

מהי מכונת חיתוך לייזר?

מכונת חיתוך לייזר היא כלי CNC (בקרה נומרית ממוחשבת) מתוחכם המכוון קרן לייזר בעלת עוצמה גבוהה דרך מערכת אופטית לחיתוך חומרים. היא משלבת מקור לייזר, מערכת בקרת תנועה, מערכת טיפול בחומרים ובקר CNC. הרבגוניות שלה מאפשרת לה לעבד מגוון רחב של חומרים וצורות ברמת דיוק ומהירות ששיטות חיתוך מכניות מסורתיות אינן יכולות להשתוות לה.

כיצד פועלת מכונת חיתוך לייזר?

המכונה פועלת על פי עיקרון פשוט המבוצע בדיוק רב. מקור הלייזר, בדרך כלל מהוד סיב או CO₂, מייצר קרן אור קוהרנטית ועוצמתית. קרן זו מועברת דרך סדרה של מראות או כבל סיב אופטי לראש הלייזר. בתוך הראש, עדשה ממוקדת מרכזת את אנרגיית הקרן על נקודה זעירה על פני החומר. האנרגיה התרמית העזה מתיכה או מאדה את החומר באופן מיידי. מערכת התנועה המונעת על ידי CNC של המכונה מזיזה את ראש הלייזר ו/או את חומר העבודה לאורך נתיב מתוכנת כדי ליצור את הצורה הרצויה, בעוד שסילון גז העזר מנקה את הפסולת המותכת.

רכיבי ליבה של מכונת חיתוך לייזר

- מקור לייזר (מהוד): לב המכונה; מייצר את קרן הלייזר (למשל, לייזר סיבים, לייזר CO₂).

- מערכת העברת קרן: האופטיקה (מראות, עדשות או כבל סיב אופטי) המכוונת את הקרן לראש החיתוך.

- ראש חיתוך: מכיל את עדשת המיקוד הסופית ואת הזרבובית לגז העזר.

- בקר CNC: המחשב שמפרש את התוכנית ושולט בתנועות המכונה ובפרמטרי הלייזר.

- מערכת תנועה: מנועים ומניעים מדויקים המניעים את ראש החיתוך ו/או את חומר העבודה.

- מערכת טיפול בחומרים: כוללת את מנגנון הטעינה והצ'אקים המחזיקים ומפעילים את הצינור.

- מערכת סיוע לגז: מווסתת ומספקת את הגז הנבחר לראש החיתוך.

- מערכת קירור (צ'ילר): שומרת על טמפרטורת פעולה אופטימלית עבור מקור הלייזר והאופטיקה.

מַסְקָנָה

שליטה בתהליך חיתוך לייזר צינורות חיונית לכל יצרן המחויב לדיוק, יעילות ואיכות. זוהי סינתזה של תכנון דיגיטלי מתקדם, טכנולוגיית מכונה חזקה וידע מעמיק בתהליכים. משלב ה-CAD הקריטי ועד לבחירת גז העזר הנכון, כל שלב הוא חלק בלתי נפרד מהשגת מוצר סופי העומד במפרטים התובעניים ביותר. חברת Hymson ממשיכה להשקיע ולשפר את הטכנולוגיה הזו, ומספקת לשותפינו פתרון אמין, סמכותי ומומחה לאתגרי הייצור המורכבים ביותר שלהם.

שאלות נפוצות

1. אילו סוגי חומרים ופרופילים ניתן לחתוך באמצעות לייזר צינורות?

לייזר צינורות יכול לחתוך מגוון רחב של מתכות, כולל נירוסטה, פלדת פחמן (פלדת פחמן עדינה), אלומיניום, פליז ונחושת. הוא יכול לעבד פרופילים שונים, כגון צינורות עגולים, מרובעים, מלבניים ואובסלים, כמו גם פרופילים פתוחים כמו ברזל זוויתי ותעלות C.

2. כיצד חיתוך לייזר צינורות משתווה לשיטות מסורתיות כמו ניסור וקידוח?

חיתוך לייזר בצינורות מציע יתרונות משמעותיים. זהו תהליך המבוסס על מכונה אחת שיכול לבצע פעולות מרובות (חיתוך, קידוח, חריצת חריצים, חיתוך זוויתי) במערכת אחת, ובכך להפחית באופן דרסטי את זמן הייצור. הוא מספק דיוק מעולה, קצוות נקיים יותר שאינם דורשים הסרת שבבים, ומאפשר גיאומטריות מורכבות בהרבה בהשוואה לשיטות המסורתיות.

3. מהו עובי הדופן הטיפוסי שיכול להתמודד עם לייזר צינור?

עובי הדופן המרבי תלוי בעוצמת הלייזר ובסוג החומר. לדוגמה, לייזר סיבים Hymson בעל עוצמה גבוהה יכול בדרך כלל לחתוך פלדת אל-חלד עד 10-12 מ"מ ופלדה רכה עד 20-25 מ"מ, אם כי אלו הן הנחיות כלליות. העובי האופטימלי הן למהירות והן לאיכות נמצא בדרך כלל בטווח התחתון עד הבינוני של יכולת זו.

4. מדוע גז חנקן עדיף לעתים קרובות לחיתוך פלדת אל-חלד?

חנקן הוא גז אינרטי, כלומר הוא אינו מגיב עם פלדת אל-חלד מותכת במהלך החיתוך. זה מונע חמצון, וכתוצאה מכך נוצר קצה נקי, בהיר בצבע כסוף, ללא שינוי צבע. גימור נטול תחמוצת זה הוא קריטי עבור יישומים הדורשים ריתוכים באיכות גבוהה או מראה אסתטי מושלם.

5. עד כמה קובץ ה-CAD הראשוני קריטי לאיכות המוצר הסופי?

קובץ ה-CAD הוא קריטי לחלוטין; הוא התוכנית לכל התהליך. כל אי דיוק או פגם עיצובי במודל ה-CAD יתורגמו ישירות לחלק הסופי. קובץ מוכן היטב, המותאם לחיתוך בלייזר, מבטיח דיוק ממדי, שימוש יעיל בחומרים ומסייע במניעת שגיאות חיתוך, מה שהופך אותו לבסיס לתוצאה איכותית.

שתף את הפוסט הזה: