בשוק ייצור המתכת התחרותי ביותר, אתגרים מרכזיים כגון דיוק חיתוך לא עקבי, החלפות איטיות עבור חלקים מורכבים ויעילות נמוכה עקב התערבות ידנית מוגזמת מעכבים את צמיחת העסק. פשוט הארכת שעות עבודה או הוספת כוח אדם אינם עוד פתרון בר-קיימא. שדרוג ציוד כדי להגביר באופן מהותי את הפרודוקטיביות הפך להכרח. מאמר זה מספק ניתוח מעמיק, תוך שימוש במכונות חיתוך לייזר סיב של Hymson כדוגמה, כדי לבחון כיצד שדרוגים שיטתיים בחומרה, תוכנה ותהליכים יכולים להוביל לקפיצת מדרגה הן בדיוק והן ביעילות.

מסגרת למדידת הערך של שדרוג ציוד

הערכת ערך שדרוג ציוד דורשת יותר מאשר רק התבוננות במחיר הרכישה. יש ליצור מסגרת רב-ממדית:

ארבעה מדדים מרכזיים:

- דיוק: קובע ישירות את איכות המוצר ושיעורי הקבלה.

- יעילות: משפיעה על מחזורי אספקת ההזמנות והתפוקה ליחידת זמן.

- תפוקה: התוצאה הישירה של דיוק ויציבות גבוהים, הפחתת גרוטאות.

- ניצול חומרים: קינון חכם וחיתוך מדויק ממזערים פסולת מתכת.

- תשואה על ההשקעה (ROI): מחושבת על ידי (עלייה בערך התפוקה + חיסכון בעלויות חומרים/עבודה) / השקעה בציוד כדי לחזות את תקופת ההחזר.

- עלויות נסתרות: זמני השבתה תכופים לצורך תיקונים, צריכת אנרגיה גבוהה של ציוד ישן ועבודה חוזרת הנגרמת מדיוק לא מספק, כל אלה הן עלויות נסתרות שיש לקחת בחשבון.

חומרה מרכזית המשפיעה על דיוק ויעילות חיתוך לייזר

חומרה היא הבסיס לביצועים. מכונת חיתוך לייזר יוצאת דופן שואבת את דיוקה ויעילותה הגבוהים משילוב חלק של רכיבים מרכזיים.

- מצע מכונה בעל קשיחות גבוהה: דגמי Hymson כוללים מצע מכונה משודרג עם חיבורי שקע ותברגה, אשר עובר חישול בטמפרטורה גבוהה כדי למנוע עומסי ריתוך. עיצוב זה מבטיח את חוזק המכונה לטווח ארוך, דיוק גבוה ועמידות, ומספק פלטפורמה יציבה לדיוק ברמת מיקרון.

- גאנטרי קל משקל ועוצמתי: עיצוב גאנטרי מאלומיניום משוך פטנטי מציע מסה נמוכה, חוזק מתיחה גבוה וביצועים דינמיים מעולים. זה מאפשר לצירי X/Y להשיג תאוצה מקסימלית של עד 1.5 גרם ומהירות מקסימלית של 169 מטר/דקה (נתונים מדגמים נבחרים בפורמט בינוני), מה שמפחית משמעותית את זמן התנועה ללא חיתוך.

- טכנולוגיית פיצוי תרמי אקטיבי: זוהי טכנולוגיה מרכזית לשמירה על יציבות לטווח ארוך. היא מפצה ביעילות על השפעת העיוות התרמי על המקבילות של מדריכי הייחוס במהלך פעולה ממושכת, ומבטיחה דיוק חיתוך עקבי ומשיגה דיוק מיקום של ±0.03 מ"מ/מטר בציר X/Y וחזרתיות של ±0.02 מ"מ/מטר.

- מנועי סרוו של מותגים: מקודדים ברזולוציה גבוהה בשילוב עם מנועי סרוו ומניעים של מותגים חיוניים להבטחת תגובה מהירה ומיקום מדויק.

שדרוגים סינרגטיים בתוכנה ובתהליכים

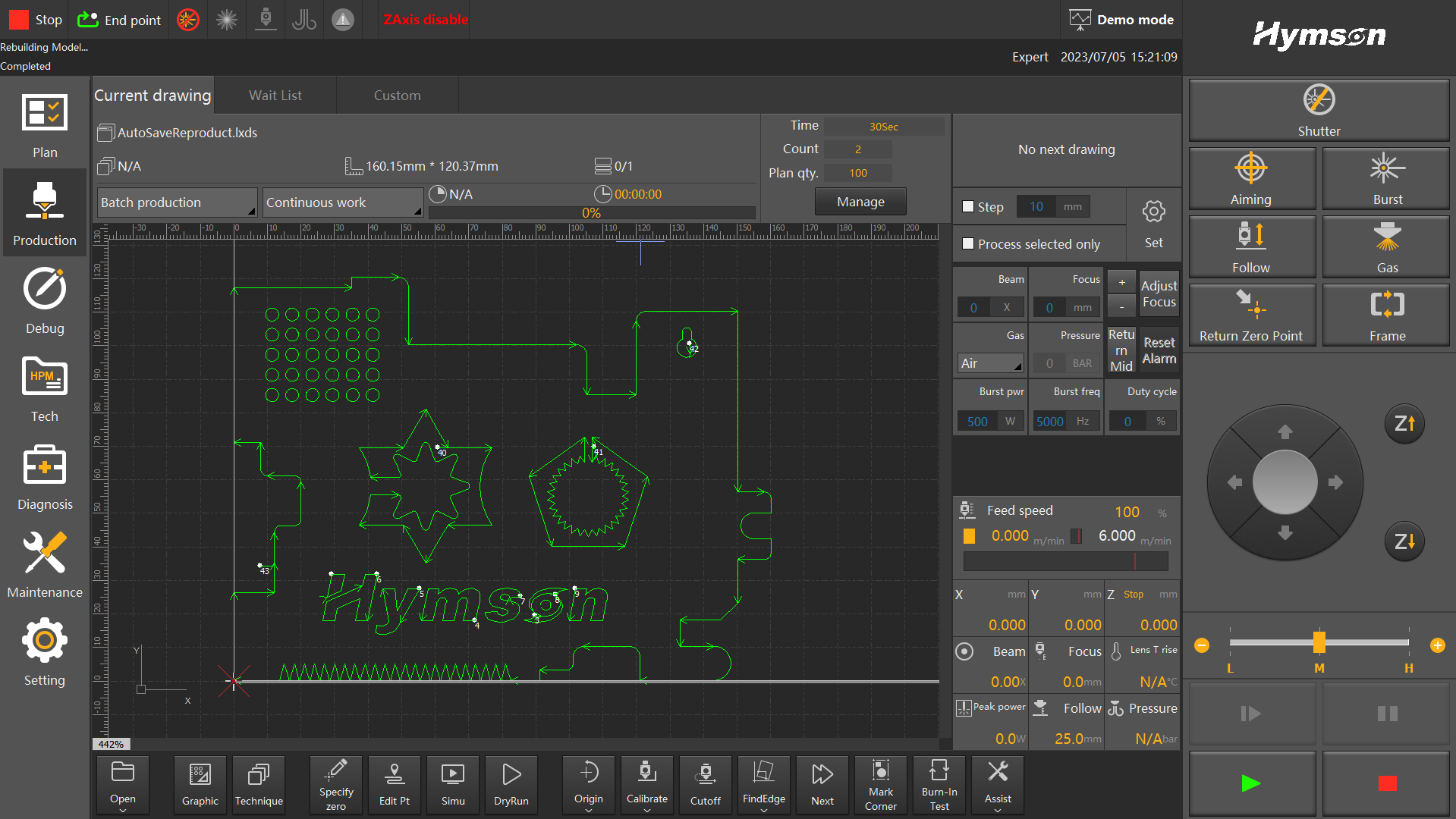

אם חומרה היא הגוף, תוכנה היא המוח. מערכת CNC מתקדמת היא המפתח למימוש מלוא הפוטנציאל של החומרה.

- מערכת בקרה מתקדמת: מערכת הבקרה FSCUT המוצגת במכונות מתקדמות אלה, המבוססת על ארכיטקטורת Windows 10 ופלטפורמת בקרת אפיק EtherCAT, בעלת זמן תגובה של ≤100us. זוהי יותר מסתם ממשק; זוהי "מוח-על" המשלב ניהול ייצור, טיפול בתהליכים, סיוע חכם ואבחון מודולרי.

- ממשקים לאוטומציה: המערכת יכולה להתחבר בצורה חלקה למערכות טעינה/פריקה אוטומטיות, מחסנים חכמים וקווי ייצור אוטומטיים אחרים, ובכך לסלול את הדרך עבור יצרנים לעבור ממכונות חכמות עצמאיות ל"מפעלים ללא תאורה" אוטומטיים לחלוטין.

הבטחת איכות ויציבות

- מערכת אוורור אזורית: מערכת זו משתמשת בשאיבה חכמה ומפולחת של אדים עם בקרת מעקב אחר ראש החיתוך. שסתומים באזור מסוים נפתחים רק כאשר ראש החיתוך פועל באותו אזור, וכתוצאה מכך הסרת אבק יעילה יותר עם נתיב קצר יותר וזרימת אוויר מרוכזת. זה מגן הן על סביבת העבודה והן על רכיבים אופטיים כמו עדשות.

- תחזוקה מונעת: ציוד מתקדם כולל לעתים קרובות פונקציות אבחון עצמי, כגון האבחון והתחזוקה המודולריים במערכת FSCUT. זה עוזר למשתמשים לזהות בעיות במהירות, וכאשר משולבים עם בדיקות שגרתיות של נתיב אופטי ותחזוקת מערכת הקירור, זה ממזער זמן השבתה לא מתוכנן.

סיפור הצלחה: הקפיצה מייצור מסורתי לייצור חכם

רֶקַע:

חברת ייצור יריעות מתכת מדויקות התמודדה עם ציוד מזדקן, עם ירידה בדיוק ל-±0.1 מ"מ ומהירויות נמוכות, מה שהקשה על עמידה בדרישות הדיוק והאספקה של לקוחות יוקרתיים.

- שדרוג: הם הציגו אחת ממכונות חיתוך הלייזר בעלות ההספק הגבוה מהדור החדש של Hymson.

- השוואת נתונים:

- דיוק: דיוק המיקום השתפר מ-±0.1 מ"מ ל-±0.03 מ"מ/מ', עם חזרתיות שהגיעה ל-±0.02 מ"מ/מ'. תפוקת המוצרים במעבר הראשון גדלה ב-30%.

- יעילות: מהירות המיקום המקסימלית עלתה מ-60 מטר/דקה ל-169 מטר/דקה, והתאוצה המקסימלית עלתה ל-1.5 גרם, וכתוצאה מכך שיפור כולל ביעילות העיבוד של מעל 30%.

- אוטומציה: על ידי חיבור יחידת טעינה/פריקה פשוטה דרך מערכת בקרה מתקדמת, הם השיגו ייצור רציף, והפחיתו את זמני ההמתנה לטיפול בחומרים ב-55%.

מלכודות נפוצות והפחתת סיכונים

- כשל "הספק בלבד": הספק גבוה אינו שווה ערך באופן אוטומטי ליעילות ודיוק גבוהים. הביצועים הדינמיים של המכונה ומהירות התגובה של מערכת הבקרה הם קריטיים באותה מידה.

- התעלמות מתוכנה: התעלמות מקלות השימוש, התאימות והאינטליגנציה של מערכת הבקרה עלולה למנוע את מימוש מלוא הפוטנציאל של הציוד.

- חוסר תכנון הוליסטי: אי התחשבות במבנה הסדנה (למשל, מכונה בפורמט גדול יכולה לתפוס שטח של 20 מטר על 7 מטר) ובנתיב שדרוג האוטומציה עלולים להוביל לשינויים משניים יקרים.

רשימת בדיקה להערכת ספקים

- חוזק טכני: האם יש להם טכנולוגיות ליבה כמו פיצוי תרמי אקטיבי ומבני גנטרי פטנטיים?

- שלמות קו המוצרים: האם הם יכולים להציע מגוון מלא של פתרונות, משולחנות בגודל 3 מטר עד 8 מטר ומהספק של 3 קילוואט עד 80 קילוואט?

- שירות ותמיכה: האם יש להם רשת שירות מקומית זמינה ויכולות אבחון מרחוק?

- מו"פ ואיטרציה: האם הספק משקיע באופן רציף במו"פ, ומבטיח שלציוד שלכם יהיה נתיב שדרוג בעתיד?

סיכום שדרוג ציוד חיתוך לייזר הוא פרויקט שיטתי הדורש הערכה מקיפה של כל דבר, החל מקשיחות חומרה ודינמיקה ועד לבינה ופתיחות תוכנה, כמו גם אופטימיזציה מתמשכת של תהליכים. בחירת ציוד, כמו המכונות המתקדמות המוצעות על ידי Hymson , המשלב דיוק גבוה, יעילות גבוהה ואוטומציה משלב התכנון, היא צעד חכם עבור מפעלי ייצור כדי להתבלט ולהשיג צמיחה בת קיימא בשוק תחרותי.

שתף את הפוסט הזה: